隨著材料化學、能源轉換與環境工程等領域的快速發展,對於固體材料表面結構與反應行為的精準掌握,已成為高性能催化劑與功能材料設計的關鍵。利泓科技代理長年專注於表面科學與氣固相反應研究的廠商:Altamira Instruments ,其 AMI 系列化學吸附分析儀具備模組化設計、高重現性與自動化分析能力,能滿足從基礎研究到應用開發的多樣需求。

本期電子報將透過五個典型應用場景,帶您深入了解 Altamira 儀器在貴金屬催化、氣體分離、儲氫材料、電池材料等領域的實際貢獻與技術特點。

透過脈衝注入固定體積的反應氣體(如 H₂ 或 CO),搭配熱導檢測器(TCD)監測未吸附氣體量,可評估貴金屬催化劑(如 Pt/CeO₂、Ni/Al₂O₃)表面金屬的暴露程度,進而推估其分散度與晶粒尺寸,反映催化劑的活性與利用率。AMI-300 支援多種金屬系統,具備高精度氣體控制與自動化分析功能,可快速建構反應模型並產出分散度報告。

SSITKA(穩態同位素瞬變動力學分析)可在穩態反應條件下切換同位素標記氣體(如 ¹³CO),追蹤產物中標記成分變化,計算中間物種的停留時間、活性位點覆蓋率(θ)、反應速率常數(k)與周轉頻率(TOF),解析如乙烯氧化、費托合成等反應的路徑與限制步驟。Altamira AMI-300TKA 將質譜與氣體切換模組整合於單一平台,支援一鍵式 SSITKA 設定,提升機構解析效率與數據一致性,亦適用於催化劑失活行為研究。

SSITKA 質譜結果顯示,C₂H₄ + ¹⁶O₂ 切換為 ¹⁸O₂ 後,EO 和 CO₂ 迅速下降並於 7 分鐘內歸零,證實乙烯環氧化與完全氧化具 L-H 機理。產物中 C₂H₄¹⁶O、C¹⁶O₂ 漸降,C¹⁶O¹⁸O 升高,說明 CO₂ 副產物亦涉及 MvK(晶格氧)機理。結果表明銀催化乙烯反應同時涉及 L-H 與 MvK 機構。

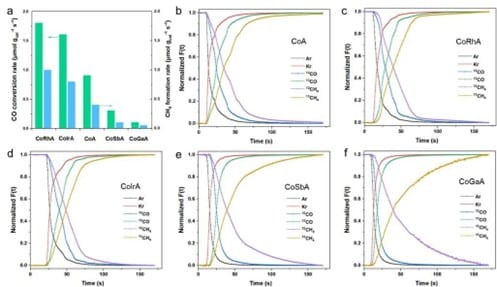

SSITKA 實驗中,將反應氣體由 ¹²CO/H₂/Ar 切換為 ¹³CO/H₂/Ar,監測 CoM/Al₂O₃ 及不同修飾催化劑(CoA、CoRhA、CoIrA、CoSbA、CoGaA)上的 CO 轉化率與 CH₄ 生成速率。圖 (a) 顯示反應穩態下的 CO 轉化與 CH₄ 生成速率;圖 (b)–(f) 為對應催化劑的歸一化瞬變曲線,用以評估中間物種的停留時間與表面行為,相關參數整理如表所示。

SSITKA 分析顯示:CoRh/Al₂O₃ 和 CoIr/Al₂O₃ 的 NCO 中間體量(236、234 μmol g⁻¹)為 CoA 的 2 倍以上,顯示 Rh 與 Ir 可顯著提升活性位點數量與 CO 吸附能力;而 Sb、Ga 助劑則使中間體量下降(53、39 μmol g⁻¹),呈抑制效應。四種助劑對中間體停留時間影響不大,顯示貴金屬主要提升表面活性位點數,而非改變其內在活性。

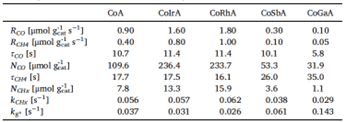

上圖左對CO反應速率和表面濃度以及本征速率常數進行了對比,CO的反應速率與Nco濃度無關,說明CO轉化率與CO和H2兩方面的覆蓋率有關,與NCHx 線性相關,顯示CHx濃度改變CO反應速率。

碳鏈生成途徑分析顯示:添加 Ir 與 Rh 抑制碳鏈增長,而 Sb 與 Ga 則促進其進行。助劑會影響催化劑表面 CHₓ 濃度與 CO 反應速率,改變碳鏈增長速率常數與產物分佈。此效應主要源於助劑調變了活性金屬的電子性質,進而降低 CO 吸附強度。

此應用通過動力學方面研究了助劑對Co基催化劑在費托合成中的影響,並且展現了基於動力學因素的FTS反應性能優異的根本原因,為優化催化劑奠定了基礎。

SSITKA 可量化中間體的豐度與動力學參數,但無法直接解析其結構。結合 In-situ FTIR 則可在反應條件下觀測吸附物種結構與覆蓋度。Altamira AMI-300TKA 搭配 In-situ 紅外光譜系統,能同步獲取動力學與結構資訊,區分反應與非反應物種,提升表面機構解析力。

吸附法透過多孔材料對氣體親和力差異,實現混合氣體分離與純化。Xe/Kr 的分離是高純氣體製備的關鍵,因其應用於半導體、醫療與航太等領域。Wang 等人開發的 MOF 材料 NbOFFIVE-2-Cu-i(ZU-62),具精細可調孔徑與孔隙化學,實現罕見的逆向尺寸篩分效應,展現極高 Xe/Kr 選擇性。273 K 穿透實驗中,Kr 先穿透、Xe 延後,證實 ZU-62 對 Xe 的高吸附能力(206 mL/g Kr、2.88 mmol/g Xe),展現電子特氣分離潛力。

ZU-62在273 K和298 K下Xe和Kr的純物質吸附和脫附等溫線

(A)Xe/Kr(20/80)與ZU-62混合物在273 K和1 bar條件下的穿透實驗;(B)在298 K條件下3.5 mL/min-1 N2流量下再生過程中Xe和Kr的脫附訊號,綠色曲線為Xe的即時累積純度

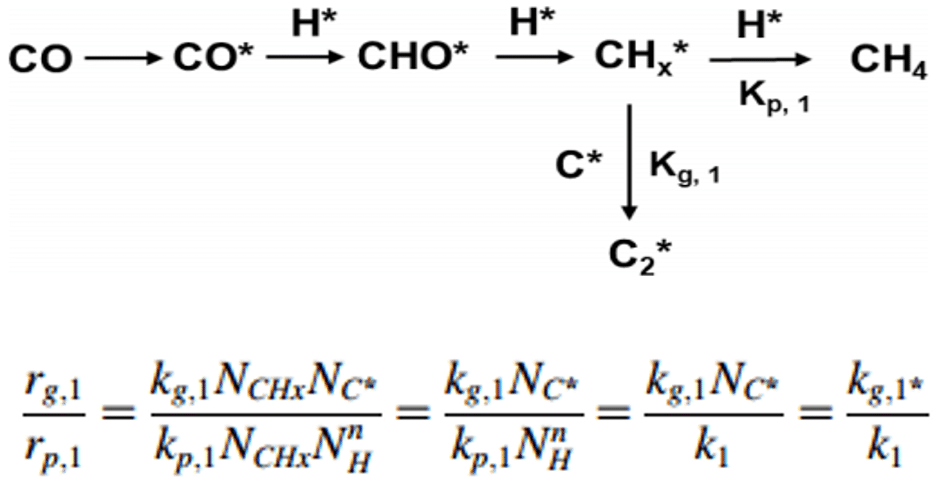

全氟化電子特氣(如 NF₃、CF₄、SF₆)因與矽具高反應性,被廣泛應用於半導體製程,但轉化率低於 60%,使尾氣中仍含大量未反應氣體與雜質,需高效純化技術。本研究採用 MOF-1 材料評估其對 SF₆/N₂ 的吸附分離能力。靜態實驗顯示 SF₆ 吸附量遠高於 N₂,具分離潛力。於 298 K、2 bar、SF₆/N₂ 比例 10/90 條件下,動態穿透曲線顯示 N₂ 50 s 穿透,SF₆ 延遲至 250 s,分離時間長達 200 s。SF₆ 與 N₂ 的動靜態吸附量相近,證實 MOF-1 具穩定的 SF₆/N₂ 分離能力。

(a) MOF-1在298K下對SF6和N2的吸附等溫線;(b) MOF-1在溫度為298K,總壓為2bar,總流量為30 mL/min(He/N2/SF6=50/45/5)條件下的競爭吸附穿透曲線

氙(Xe)與氪(Kr)因其特殊性質,被廣泛應用於半導體、航太與醫療領域,具高經濟價值。本研究以 MOF-2 材料探討 Xe/Kr 分離性能。靜態吸附結果顯示,無論在 273K 或 298K 下,MOF-2 對 Xe 吸附量均顯著高於 Kr。動態穿透實驗中,Kr 在 500 秒穿透,Xe 則延遲至 2500 秒,分離時間超過 2000 秒。動態吸附量 Xe 為 1.55 mmol/g,Kr 為 0.95 mmol/g,與靜態數據一致,顯示 MOF-2 具備優異的 Xe/Kr 分離能力與穩定性。

MOF-4對Xe、Kr的吸附等溫線;(b)MOF-4對Xe、Kr的吸附等溫線;(c)MOF-4在Xe-Kr動態穿透競爭吸附曲線.png)

(a)MOF-4在273K下對Xe、Kr的吸附等溫線;(b)MOF-4在298K下對Xe、Kr的吸附等溫線;(c)MOF-4在常溫常壓,總流量為3 mL/min(Xe/Kr 20/80)條件下對Xe/Kr動態穿透競爭吸附曲線

準確又有效率的呈現出固體材料的氫氣吸附容量對於評估該材料是否可以作為儲氫材料至關重要,在進行吸附容量實驗的時候,我們除了直觀的觀察到高壓低壓吸附容量的差別,更應該了解在不同的儲氫溫度帶來的容量變化以及儲氫動力學差異,另外材料的微觀物理結構上的差異同樣會造成吸附容量的差異。

使用 MPA 於室溫下對商用 LaNi₅ 進行儲氫容量評估,壓力提升至 3 MPa。結果顯示,低壓(0–5 bar)階段儲氫容量迅速上升至 1.35 wt%,與理論值 1.37 wt% 相符,並形成穩定吸附平臺。隨壓力上升至高壓段,吸附趨於飽和,顯示 LaNi₅ 吸氫行為符合理論模型。曲線亦呈現明顯滯後現象,推測與氫原子造成晶格畸變有關。高壓容量法操作簡便、時間短,適用於快速評估儲氫材料性能。

PCT曲線測試

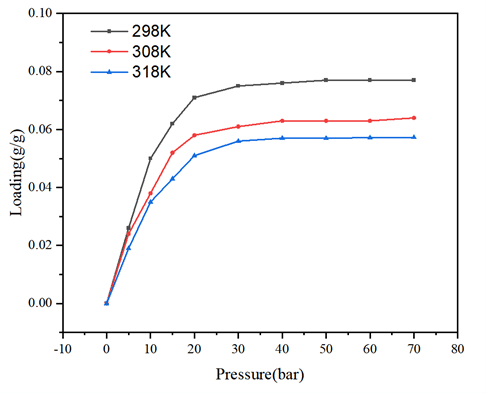

使用磁懸浮天平高壓吸附儀測定某 MOF 材料在不同溫度下的氫氣吸附行為,並以 He 校正樣品品質與體積。結果顯示,25 °C 時吸附容量最高,低溫反而下降,顯示雖為放熱性物理吸附,但動力學限制可能主導吸附效率。高溫下吸附速率較快,因氣體分子擴散加快,利於 MOF 多孔結構中傳輸至活性位點。採用高壓重量法搭配高速體積採集功能,除提高測定準確性,亦可觀察吸附過程中的形貌變化,為材料優化設計提供依據。

高壓重量法不同溫度下吸附等溫線及動力學測試

確認儲氫能力後,使用 Altamira AMI-300 與 HX-100 系統,在氬氣氣氛下分析商用 MgH₂ 的放氫行為,設定升溫速率為 0.5、1、5 °C/min 至 600 °C,並以 TCD 偵測氫氣脫附。結果顯示,升溫速率越快,析氫峰溫從 421 °C 位移至 435 °C,對應的析氫容量則由 7.12 wt% 降至 6.98 wt%。此現象可能與材料內部尚未達到熱平衡及需克服較高動力學屏障有關,使氫氣滯留、擴散受限。較慢升溫有利於均勻脫附,顯示升溫速率對 MgH₂ 析氫性能有顯著影響,應於實際應用中予以考量。

MgH2熱解析氫實驗測定

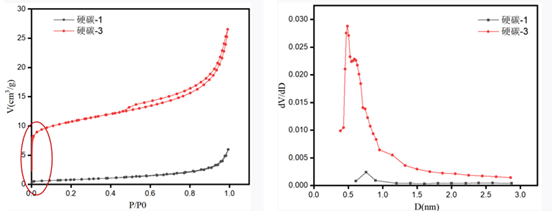

本研究以 N₂(77 K)、Ar(87 K)與 CO₂(273 K)為吸附氣體,對硬碳與炭材料進行比表面積與孔結構分析。Ar 適用於快速填充 0.5–1 nm 微孔,CO₂ 則因具小動力學直徑與高蒸氣壓,能有效分析 <0.4 nm 超微孔,補足 N₂/Ar 在極窄孔測試上的不足,並提供高解析微孔分佈資訊。

結果顯示,3# 硬碳樣品比表面積(39.5 m²/g)與孔容(0.041 cm³/g)均遠高於 1# 樣品,顯示其優異的孔結構有利於提升鉀離子電池中 K⁺ 傳輸效率與 SEI 膜形成,進而增強儲能容量與循環穩定性,證實孔結構優化對電化學性能至關重要。

硬炭樣品N2吸附曲線及孔徑分佈

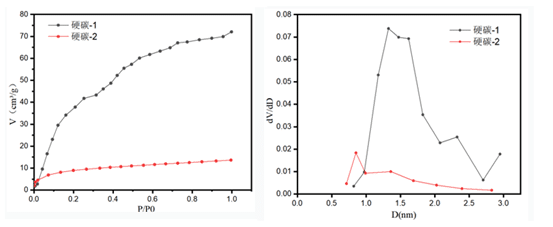

還可以通過CO2氣體的吸附同樣可以得到關於硬炭材料的比表面積和孔容的分析。如圖6所展示為某大學課題組製備的兩種硬炭材料,結果表明,使用CO2作為吸附分子探針測試的硬炭-1比表面積達到了137.1m2/g,微孔孔徑在1.368nm左右,孔容更是達到了0.113cm³/g,遠遠超過硬炭-2的比表面積和孔容。

硬炭樣品CO2在195K下的吸附曲線及孔徑分佈

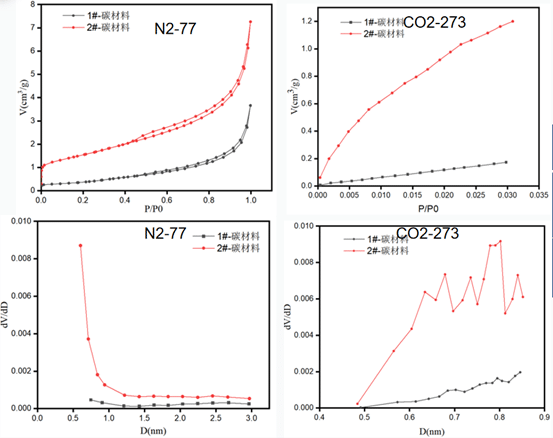

由於 273 K 時 CO₂ 飽和蒸氣壓高(約 3.5 MPa),進行微孔孔徑分析所需壓力僅落於中等範圍(約 0.1 至 -100 kPa),且擴散速度相較 N₂ 更快。從下圖可見,相同炭材料在 N₂ 與 CO₂ 測試下雖吸附趨勢接近,但 CO₂ 能更精確表徵更小孔徑與微孔體積。這些微孔特性與鉀離子在電池負極的嵌入行為密切相關,尤其在第 2 階段(孔道內吸附)與第 3 階段(表面吸附)。因此,更優化的孔結構有助於提升庫倫效率、充放電效率與循環壽命,對實際電池應用具正面影響。

炭材料樣品在不同測試條件下的吸附曲線及孔徑分佈

Altamira Instruments 長年深耕化學吸附與表面動力學技術,致力於提供模組化、自動化、高解析的分析工具。無論是學術研究還是產業開發,Altamira 各系列儀器皆可協助您從微觀層面理解材料結構與反應機制,推動催化效率優化、材料機能提升與製程永續發展。

在碳捕捉放大設計中,質傳動力學是關鍵變數 。本文分析管柱法與 ZLC 法在分離擴散阻力上的差異 ,並探討精準數據如何優化 PSA 製程模擬,為技術工業化提供可靠的技術基礎 。

READ MORE

本期摘要: 本期技術專題首先探討「真密度(True Density)」在新能源電池、積層製造與精密陶瓷等關鍵產業中的應用價值,。隨後,我們將深入剖析氣體置換法技術中,並聯(Parallel)與串聯(Series)參考腔室的設計差異,並解釋為何 AMI 的智慧雙並聯腔室能提供更優異的死體積匹配與測量精度,。最後,我們將介紹 DensiPyc 1000 如何透過整合內建微量天平、真空幫浦與 Peltier 溫控系統,實現全自動化的「樣品放入即測量(Load-and-Go)」流程,顯著提升數據可靠性與實驗室產能。

READ MORE